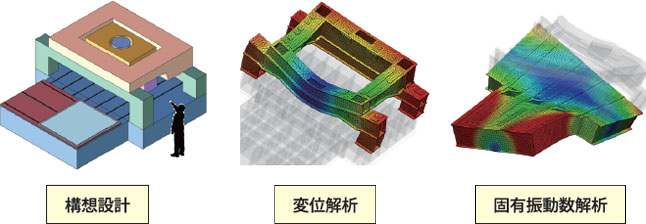

大型精密構造体の設計とは

製品のサイズが大きくなると、中小型部品と比較して、荷重による変形や振動が大きくなりがちです。しかし、大型精密機械装置向けの大型精密部品の場合は、使用中のたわみ変形、ねじれ変形や振動が装置性能に重大な影響を及ぼします。従って、適切な構造解析・構造設計を行い、剛性を高くすると共に固有振動数を高くすることが重要です。

更に大型部品の場合は試作品が作りづらいこともあり、コストダウンを達成するためには設計が非常に重要で、設計段階でコストの70~80%が決定すると言われています。

従って、設計段階での材料選定や製造コストを考慮した構造設計が非常に大きなキーポイントとなります。

剛性アップ・固有振動数アップ・軽量化

大型部品の剛性をアップさせるためには断面2次モーメントが大きくなる構造を選定したり、ねじれ剛性の高い箱断面構造を採用することが有効です。また、適切な解析・設計技術により、剛性をアップし固有振動数を高くしながら、軽量化を実現することも可能になります。

材料選定による性能アップとコストダウン

大型部品を鋳物にて製造する場合は、当然ですが、大型の鋳型が必要です。生産台数の多くない大型部品の場合、コスト高になりますし、一般的に納期が長くなります。

製缶(鋼材を組合わせた組立溶接構造を製缶と呼びます)の場合は短納期で、形状変更などの設計変更にも柔軟に対応することが出来ます。材料の剛性の指標であるヤング率は、鋼材は206~210GPaであり、鋳物は120~160GPa程度です。従って、同じ形状で同じ重量の大型部品を製缶と鋳物で製造すると、製缶の方が30%程度剛性がアップします。逆に言うと、同じ剛性に設計するならば鋼材の場合は鋳物より30%程度の軽量化が可能になり、コストダウンが可能です。